テクノロジー

技術レポート:アーカイブ

Category:カーエレクトロニクス

EPSシステムシミュレータ2018の開発

近年自動車の電子化により、搭載される電子制御ユニット(以下、ECU)の数は急激に増加している。ECUの高性能化が進み、ECU機能テストは複雑化するとともに、車載ネットワークを介して他のECUと相互接続されるため、その重要性は増す一方である。また、ECUサプライヤである三菱電機(株)姫路製作所(以下、姫電)では、カーメーカーからの度重なる開発スケジュールの変更やコスト低減要求に伴う仕様変更により、ECU機能テストを予定どおりに進めることに多くの労力を費やされている。このECU機能テストをより効率的に行う手段として、当社は電動パワーステアリング(以下、EPS)システムシミュレータ2018(以下、EPS-Sim2018)と自動テストツールを開発した。EPS-Sim2018は、車両情報を模擬したアナログ信号、及び通信情報をECUへ入力し、ECUからの制御出力をロギングしながら規格値と比較/判定を行うオープンループのシミュレータである。自動テストツールは、EPS-Sim2018に搭載されたPC上のアプリケーションであり、自動テストツールからEPS-Sim2018の入出力機能やロギング機能を制御して下記を実現した。・テスト条件の作成・テストの自動再生と繰り返し実行・テスト結果からレポートを自動作成本稿では、EPS-Sim2018の概要、処理能力の高速化における技術的課題と解決策、及び自動テストツールについて紹介する。

参考情報:

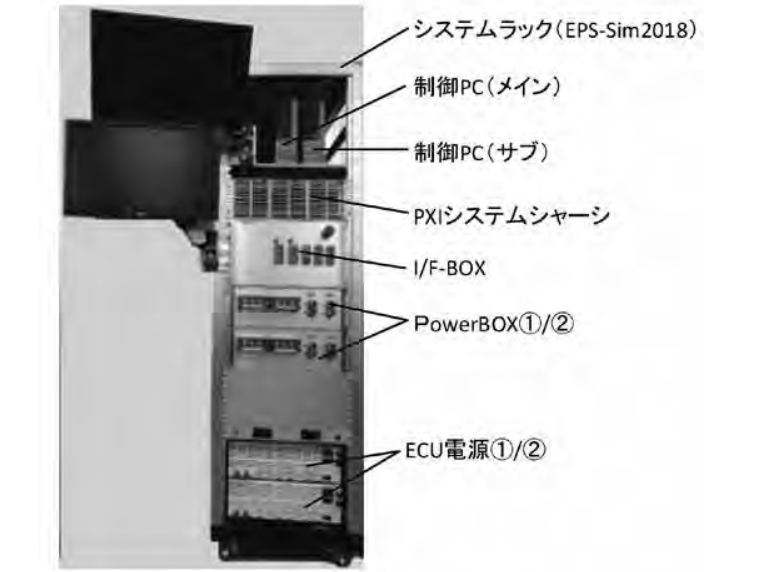

EPSシステムシミュレータ2018の開発 1. まえがき 近年自動車の電子化により、搭載される電子制御ユニット(以下、ECU)の数は急激に増加している。ECUの高性能化が進み、ECU機能テストは複雑化するとともに、車載ネットワークを介して他のECUと相互接続されるため、その重要性は増す一方である。また、ECUサプライヤである三菱電機(株)姫路製作所(以下、姫電)では、カーメーカーからの度重なる開発スケジュールの変更やコスト低減要求に伴う仕様変更により、ECU機能テストを予定どおりに進めることに多くの労力を費やされている。このECU機能テストをより効率的に行う手段として、当社は電動パワーステアリング(以下、EPS)システムシミュレータ2018(以下、EPS-Sim2018)と自動テストツールを開発した。EPS-Sim2018は、車両情報を模擬したアナログ信号、及び通信情報をECUへ入力し、ECUからの制御出力をロギングしながら規格値と比較/判定を行うオープンループのシミュレータである。自動テストツールは、EPS-Sim2018に搭載されたPC上のアプリケーションであり、自動テストツールからEPS-Sim2018の入出力機能やロギング機能を制御して下記を実現した。・ テスト条件の作成・ テストの自動再生と繰り返し実行・ テスト結果からレポートを自動作成本稿では、EPS-Sim2018の概要、処理能力の高速化における技術的課題と解決策、及び自動テストツールについて紹介する。 2. EPS−Sim2018の概要 EPS-Sim2018の外観を図1に示す。EPS-Sim2018は、ラック内に高速処理と高精度を満たすナショナルインスツルメンツ社製の高性能プラットフォーム(以下、PXI(注1))と、ECUを接続する当社で設計・開発したカスタムインターフェース基板を3種10枚、ECUへの入力用電源、EPSシステムの電源異常状態(断線/天絡/地絡)を模擬するPowerBoxを内蔵している。図1. EPS-Sim2018外観EPSシステムシミュレータ2018の開発姫路事業所 開発部 開発第6課春木 哲也、 井垣 雅式、 黒田 めぐみ(注1 ) PXI:PCI及びPCIe(PCI Express)バスシステムに基づく高速データインターフェースを利用するためのモジュール式計測システム。65EPSシステムシミュレータ2018の開発一般論文EPS-Sim2018は、図2に示すようにLANで接続されたPC2台で制御する。制御PC(メイン)はPXIの入出力制御を行い、制御PC(サブ)はEPS-Sim2018の外部に接続する外部機器の制御を行う。それぞれで取得した計測ログデータ(以下、ログデータ)は、制御PC(メイン)で統合して表示する。また、近年のEPSシステムでは、極力ステアリング操作のアシスト停止を発生させないことが望まれる。そのためモータの駆動回路を冗長化した2系統駆動がトレンドとなっており、EPS-Sim2018も2系統化に対応したECUに適用可能な構成とした。図2. EPS-Sim2018 H/W構成3. 技術的課題とその解決策ECU機能テストを担当する部門から提示された要求仕様を基に、EPS-Sim2018で解決すべき課題を下記のとおり抽出した。(1) 制御周期の高速化(2) センサ模擬信号の処理能力向上(3) センサ種類多様化への対応この課題を解決するためには、従来のシミュレータをH/W、S/Wを含め全面的に新しく再設計することが必要となった。3.1 制御周期の高速化従来のシミュレータは、対象ECUに対して一括で更新する入出力信号数を増加させると、制御周期を遅く設定しなければならない性能制約があった。EPS-Sim2018では、この制約を排除し、対象ECUとの入出力信号数の増加と、制御周期の高速化の両立が必要である。また、対象ECUの性能向上に伴い、EPS-Sim2018では下記項目を要求された。(1) 制御周期の高速化(1ms⇒0.1ms)(2) リアルタイム制御信号数の増設(57ch⇒128ch)従来のシミュレータを開発した当時は、本試験機の機能を満足させる市販のシステムが無かったため、H/WとS/Wの全てを設計・製作していた。同様の方法でEPSSim2018の新規設計を行うと、H/W開発(設計~検証)に膨大な時間とコストを要することが予想された。このため、EPS-Sim2018では、機能の選択肢が広がった市販のPXIシステムを採用し、高性能リアルタイムコントローラ(以下、高性能RT)とI/Oモジュールを利用して必要な機能を構築した。3.1.1 高性能RTによる制御従来のシミュレータでは、制御コントローラにシングルコア(200MHz)を使用し1msを制御周期としていた。従来のI/F-BOX構成を図3に示す。図3. 従来のI/F-BOX構成これに対して、EPS-Sim2018の制御コントローラは、下記を実行する。(1)制御PCとの情報送受信(イベント処理)(2)制御PCから受信情報の処理(イベント処理)(3)制御周期ごとの内部入出力処理(周期処理)(4)制御周期ごとの演算・生成処理(周期処理)(5)PXIモジュールとの設定・モニタ処理(周期処理)(6)制御PCへ送信情報の生成処理(イベント処理)66EPSシステムシミュレータ2018の開発これら(1)~(6)を並列処理する必要があるため、8コア(2.3GHz)の高性能RTを選定した。EPS-Sim2018の構成を図4に示す。図4. EPS-Sim2018の主要部構成高性能RTにより従来に比べ高速化が期待できる。しかし、センサ模擬信号を含めたEPS-Sim2018全機能の性能を満足させるため、シミュレータの機能制御は高性能RT、センサ模擬信号部分はPXI(I/Oモジュール)で分散処理する構成とした。3.2 センサ模擬信号の処理能力向上対象ECUの性能向上に伴い、センサ模擬出力の精度と応答性の向上が求められている。従来は、1~2機能のセンサ模擬信号を専用のI/Oモジュールに割り当て、センサ模擬信号数によって必要数分のI/Oモジュールを搭載し、制御コントローラの応答性を含めた時間管理や計測分解能が、ECUの分解能を十分に上回る設計としていた。しかし、現在ではセンサ性能の向上に伴い、要求されるセンサ模擬信号を高速に処理し、応答する対応が困難になっている。これらの理由より、EPS-Sim2018は新たな仕組みが必要であった。3.2.1 高い応答性の実現応答性は、PXIモジュールの中から、マルチファンクション再構成可能I/Oモジュール(以下、FPGAモジュール)を選定し実現した。従来の制御コントローラは、高速処理が必要な並列処理に対して優先度の高い割り込み処理による制約があり、応答遅延が発生し、その遅延時間にもバラツキがあった。このバラツキをFPGA制御周期(25ns)以内にするために、センサ模擬機能に必要な入力・出力・演算・時間管理の各処理を、並列処理ロジックとしてFPGAモジュールにプログラミングした。3.2.2 アナログ分解能の向上EPS-Sim2018のアナログ出力分解能は、表1に示すようにECUの入力分解能の約1.22mVに対して、装置側の性能が十分に上回る4倍の約0.3mVに決定した。入力分解能についても、ECUの性能向上に伴う精度向上の要求を見越し、出力と同じ分解能の約0.3mVとした。また、最も高速な処理を必要とする回転位置センサの分解能0.1deg(更新処理時間:2μs)を満足させるため、高速処理の必要性に応じて、データ更新時間を2つの処理グループに分けた。複数信号の同時計測を行いながら計測値を出力するなど、演算に高速性が求められる信号については2μs、それ以外の信号は10μsとした。表1. アナログ分解能とデータ更新時間3.3 センサ種類多様化への対応対象ECUへの主な入力信号は、操舵角度センサ、トルクセンサ、回転位置センサ等の信号であり、それぞれのセンサには複数の信号タイプが存在する。更にセンサの組合せも固定化されないことや同じセンサタイプでもセンサ特性が異なる場合がある。FPGAリソースが有限であることを考慮し、図5に示すように、制御PCのFPGA管理DBにFPGAロジックを複数登録し、対象ECUに適合するFPGAロジックで更新可能なシステム構成とした。図5. FPGAロジックの登録・更新67EPSシステムシミュレータ2018の開発4. 自動テストツールの紹介と成果これまで客先におけるECUの機能テストでは、作業者が下記の作業をそれぞれ個別に行っていた。(1)Check sheet Plan(テスト計画)の作成(2)テストデータ(テストパターン)の作成(3)テストの実行(4)計測ログデータの確認と判定(5)結果まとめとレポート作成しかし、この作業には次の課題があった。(1) 過去と同様の試験であるにも関わらず、 Check sheet、テストデータを再作成しなければならない。(2)作業者によりテスト条件と計測方法が異なる。(3)テスト項目が多く、テスト結果のまとめ(レポート作成)に 多くの時間を要する。本課題を解決するために、自動テストツールの開発を行った。自動テストツールは図6に示すとおり、次の3つのアプリケーションから構成される。(1)Test data maker(テストデータの作成)(2)Test case player(テストパターンの実行)(3)Report maker(自動レポート生成)4.1 Test data make(r テストデータの作成)本アプリケーションは対象機種のテストパターンを作成する機能を有し、図7に示すとおり、4つの子画面で構成される。図7. Test data makerアプリ画面図6. 自動テストツールの構成68EPSシステムシミュレータ2018の開発①TestCaseImage画面テストパターン実行の出力信号の設定、「②TimingChart」で編集したグラフの表示、「③CheckPoint」で設定した計測時間位置の表示を行う。また、グラフ間のコピー、一括挿入、一括削除の編集機能を有する。②TimingChart画面「①TestCaseImage」で選択した信号の出力値をグラフィカルに編集する。グラフ種類はLine、Sin、Square、Triangle、On/Offが可能である。また、グラフの拡大、置換、コピー、挿入、削除の編集機能を有する。③CheckPoint画面計測タイミングを設定する。計測はポイント計測とピリオド計測(区間計測)の2種類を、それぞれ最大16個まで設定が可能である。④Criteria画面計測条件を設定する。「③CheckPoint」で設定した計測タイミングに対して、計測信号、判定条件、判定時間、判定期待値を設定する。判定はシミュレータのログデータ、通信データ、ECUのRAM値で行う。テストパターンには、アナログ信号、デジタル信号だけでなく、通信データの設定も必要である。通信データは機種により同じ信号であっても通信データベースが異なるため、従来は再度テストパターンを作成する必要があった。本自動テストツールでは、通信データベースのシグナル情報を設定すれば、データベースを入れ替えるだけで既存テストパターンを他機種へ流用することを可能とした(図8)。図8. テストパターン作成4.2 Test case playe(r テストパターンの実行)Test data makerで作成したテストパターンを実行後、ログデータを保存し、外部機器のログデータと統合する。統合したログデータに対しTest data makerで作成した計測条件に基づいて判定を行う(図9)。再生方法は、選択した1個のテストパターンを指定回数実行する単発再生(図10)と、異なる複数個のテストパターンを連続で実行する連続再生(図11)の2つのモードがある。図9. テストデータ実行処理図10. Test case playe(r 単発再生)図11. Test case playe(r 連続再生)69EPSシステムシミュレータ2018の開発再生は、TestDataIndexファイル(CSVファイル)に登録したテストデータを実行し、判定結果(OK/NG)を画面に表示する。図9の処理を連続して実施することで、最大10000パターンの連続再生が可能であり、パターン間の出力を継続することで長時間(最大10時間)の再生を行うことができる(図12)。図12. 連続再生モード処理4.3 Report make(r 自動レポート生成)Test data makerで作成したテストデータと、Test caseplayerの計測結果から、レポートを自動作成する。レポートは、Check sheet Plan、Check sheet Resultの2種類がある(図13)。図13. レポート作成処理テスト前にCheck sheet Plan(テスト計画レポート)を作成し、テスト実行後に計測結果を転記することでChecksheet Resul(t テスト結果レポート)を作成する。本ツールでは、図14に示すように、レポート出力する複数のテストケースを選択し実行することで、一度に複数のCheck sheet Plan、Check sheet Resul(t 図15)作成することができる。図14. Report maker画面図15. Check sheet Result70EPSシステムシミュレータ2018の開発4.4 自動テストツールの成果概要本ツールを使用することで、① 既存テストパターンを元に、容易に他機種へ流用展開ができる。②複数のテストを自動的に連続実行・判定ができる。③ レポート書式を定型化したことにより、作業者による表記方法のバラツキの防止、結果の転記ミスの防止、作成時間の短縮を図ることができる。①~③を実現したことにより、従来の作業工数を30%削減できることを期待している。5. むすび今回開発したEPS-Sim2018では、ECU機能テストの自動化と高速化を実現した。今後も、自動車のEPSシステムに搭載される新技術(センサ、セキュリティ認証、ネットワーク等)に対応する機能開発をタイムリーに行うことにより、実験/評価業務の効率化に貢献していく。最後に、EPS-Sim2018の開発に際し、ご支援ご協力をいただいた関係者の方々に深く感謝を申し上げる。執筆者紹介春木 哲也 ハルキ テツヤ1991年入社。主にECU評価システムの開発に従事。現在、姫路事業所開発部開発第6課。井垣 雅式 イガキ マサノリ1985年入社。主にECU評価システムの開発に従事。現在、姫路事業所開発部開発第6課。黒田 めぐみ クロダ メグミ1989年入社。主にECU評価システムの開発に従事。現在、姫路事業所開発部開発第6課。71EPSシステムシミュレータ2018の開発