テクノロジー

技術レポート:アーカイブ

Category:FAトータルソリューション

製造業向けFAシステムにおける最新技術の適用

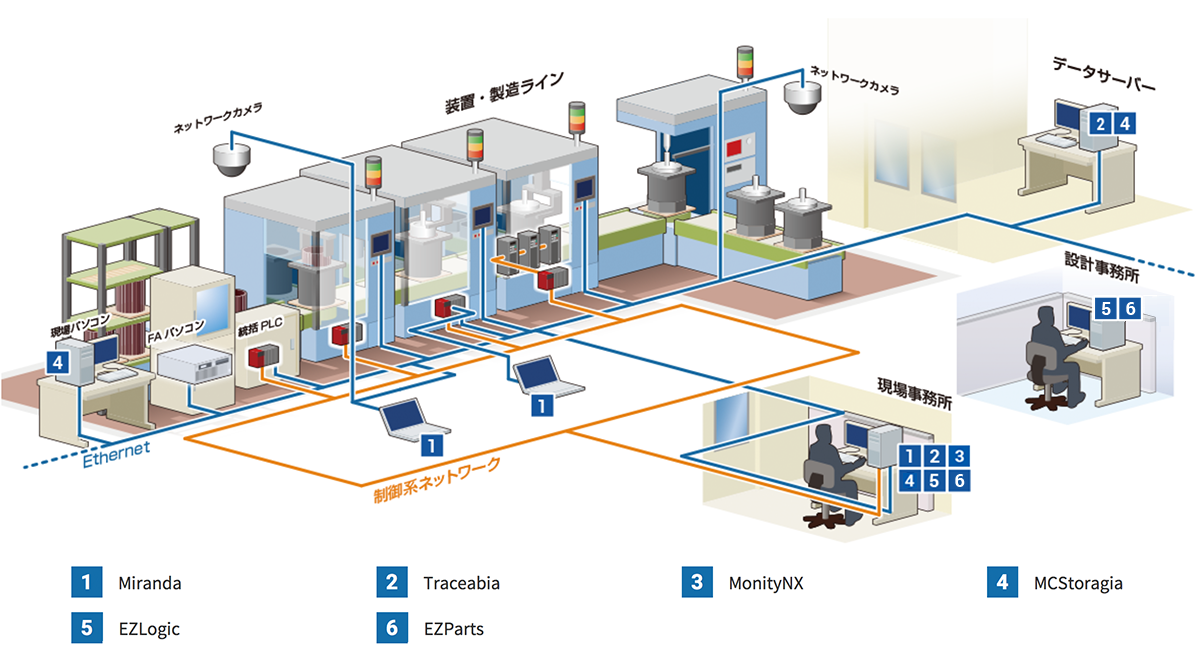

当社は、自動車や食品、薬品、化学品などの製造業を対象にしたFAシステムの開発を行っている。FAシステムには、製造計画に基づく現場設備機器への製造指示の展開や製造実績を収集する“生産管理システム”と、設備機器の状態監視や制御を行う“監視制御システム”が存在し、製造業の工場には、これらのシステムが必ず適用されている。FAシステムに対する顧客ニーズとしては、原料から製品までの製造品質に関わるトレーサビリティ(注1)や、ポカヨケ(注2)、アンドン(注3)などの作業員の操作性や生産性の改善といった、現場視点に着目したものが主流であった。しかし、近年では、あらゆる設備機器がIoT(注4)によりネットワークに繋がり、多種多様なデータの収集が可能となった。これにより、各種の実績データを工場全体の運営に活かす“データ活用ソリューション”を実現したシステムが求められるようになってきた。“データ活用ソリューション”を推進する目的には、設備故障に対する予防保全や、最適なエネルギー管理による省エネの実現などがある。これらは顧客としても経営課題を解決する上で重要な施策であることから、“データ活用ソリューション”は今後も成長が期待される分野である。本稿では、図1及び表1に示す、工場で用いられる代表的な3種類のFAシステムと、それらシステムで適用している機器、ソフトウェアなどの最新技術や当社の取り組みについて紹介する。

参考情報:

- この技術レポートは、当社が展開するFA・産業メカトロニクス事業のFAトータルソリューションに係る技術について著述されたものです。

- FAトータルソリューションは、トータルソリューション事業所が提供しています。

製造業向けFAシステムにおける最新技術の適用 1.まえがき 当社は、自動車や食品、薬品、化学品などの製造業を対象にしたFAシステムの開発を行っている。FAシステムには、製造計画に基づく現場設備機器への製造指示の展開や製造実績を収集する“生産管理システム”と、設備機器の状態監視や制御を行う“監視制御システム”が存在し、製造業の工場には、これらのシステムが必ず適用されている。 FAシステムに対する顧客ニーズとしては、原料から製品までの製造品質に関わるトレーサビリティ(注1)や、ポカヨケ(注2)、アンドン(注3)などの作業員の操作性や生産性の改善といった、現場視点に着目したものが主流であった。しかし、近年では、あらゆる設備機器がIoT(注4)によりネットワークに繋がり、多種多様なデータの収集が可能となった。これにより、各種の実績データを工場全体の運営に活かす“データ活用ソリューション”を実現したシステムが求められるようになってきた。“データ活用ソリューション”を推進する目的には、設備故障に対する予防保全や、最適なエネルギー管理による省エネの実現などがある。これらは顧客としても経営課題を解決する上で重要な施策であることから、“ データ活用ソリューション”は今後も成長が期待される分野である。本稿では、図1及び表1に示す、工場で用いられる代表的な3種類のFAシステムと、それらシステムで適用している機器、ソフトウェアなどの最新技術や当社の取り組みについて紹介する。 製造業向けFAシステムにおける最新技術の適用トータルソリューション事業所 技術第1部 産業システム課 西岡 泰希、 福永 英二監視制御システム課 市丸 哲司、 山下 茂(注1) 一般には、工業製品・食品・医薬品などの商品・製品・部品・素材などを、個別(個体)ないしはロットごとに識別して、調達・加工・生産・流通・販売・廃棄などにまたがり、履歴情報を参照・追跡できるようにすること。(注2) 作業ミスを防止するために、工場などの製造ラインに設置される仕組、装置のこと。(注3) 工場における製造ラインの生産状態を報告する仕組、装置、システムのこと。(注4) Internet of Thingの略。図1.FAシステムにおける代表的なシステム構成6製造業向けFAシステムにおける最新技術の適用特集論文表1.各システムで用いられる機器・ソフトウェア 2. 生産管理システム(トレーサビリティ) 生産管理システムでは、製品の製造過程で発生する品質データなどの製造実績や、各設備の稼働状況を、PLC(注9)を介して収集、蓄積することで、製造品質のトレーサビリティを実現している。2.1 生産管理システムの構成生産管理システムの構成は、図2に示すとおり、上位側にはサーバPCやクライアントPCを、下位側にはPLCを配置し、PLCは三菱電機製のMELSEC(注10)を採用している。上位側サーバPCは、製造に必要な指示やパラメータを、下位側の統括MELSECや設備側MELSECに送信する。これをもとに、各MELSECは製造設備を制御し、製品を製造する。また、上位側サーバPCは、製造過程で発生する品質データなどの製造実績や各設備の稼働状況を、下位側の統括MELSECや設備側MELSECから収集し、上位側サーバPCのデータベースに保存、蓄積する。こうしたデータを参照、活用することで、製品の製造過程やその時の各製造設備の状態を追跡することができる。上位側サーバPCの内蔵データベースに、収集したデータを保存するには、MESインタフェースユニットを経由して統括MELSEC若しくは設備側MELSECから直接データを保存する方法と、Ethernetインタフェースユニットを経由して、サーバP Cが統括M E L S E C 若しくは設備側MELSECのデータを収集して保存する方法の2種類が存在する。(注5) 三菱電機株式会社製のMELSECに搭載する情報/ネットワークユニット。(注6) Ethernetの技術を取り込んだ産業用オープンネットワーク。(注7) 三菱電機コントロールソフトウェア株式会社製のFA向けソフトウェア製品群。(注8) 三菱電機株式会社製のSCADAソフトウェア。(注9 ) Programmable Logic Controllerの略。(注10 ) 三菱電機株式会社製のシーケンサ。図2. 生産管理システムの構成と各機器の役割7製造業向けFAシステムにおける最新技術の適用それぞれの手段については、データ収集の周期、タクトタイム(注11)、既存の製造設備におけるネットワーク構成に応じて使い分ける。MESインタフェースユニットのメリットは、プログラミングレスでMELSECからデータを直接データベースに保存できることである。一方、Ethernetインタフェースユニットのメリットは、アプリケーションプログラムを通じて、より柔軟なデータ収集が行えることである。当社では主に、Traceabia(トレーサビリティ構築支援ソフトウェア)を用いて、MESインタフェースユニットによるデータ収集を実現している。下位側の各種設備からデータを収集するには、データ収集を目的とした統括M E L S E Cを配置し、各設備側MELSECとの間の下位側(制御系)ネットワークにCC-LinkIEを採用することで、大容量のデータを高速で共有できる構成を組むことができる。また、このネットワーク構成のメリットとして、設備側MELSECを容易に拡張接続できる点もある。2.2 ネットワークの変化への対応CC-Link IEやEthernetなどの通信ネットワークや、MESインタフェースユニットやEthernetインタフェースユニットなどの通信ユニットを活用する上で、当社ではMELSECの最新機種であるiQ-Rシリーズ(注12)を採用する機会が増えている。製造業で必要とされるデータ量の増加に伴い、大容量のデータを処理する必要性が高まってきたことが、その理由である。近年は、ネットワーク構成を単純かつ容易に拡張できるよう、上位側(情報系)ネットワークや下位側(制御系)ネットワークを一つのネットワークに共存できるEtherNet/IPの採用が増えている。これに伴い、将来的なネットワーク拡張による収集データの大容量化も進むことから、データ欠損を防ぐ仕組みも併せて必要となる。これら新ネットワークへの対応及び、データ欠損を防ぐ仕組みについて説明する。2.2.1 EtherNet/IPの適用事例(1) EtherNet/IPの概要EtherNet/IPは、図3のとおり、Ethernet上にアプリケーション層として、CIP(共通産業プロトコル)(注13)を付加したプロトコルであり、定周期でデータを通信するサイクリック通信(Implicit通信)と、任意のタイミングでデータを通信するトランジェント通信(Explicit通信) の2種類の通信方式を有している。EtherNet/IPを採用することで、上位側(情報系)ネットワークで普及しているネットワーク機器やLANケーブルを使用して、上位側(情報系)と下位側(制御系)のネットワークを構築、若しくは統合できる。また、ODVA(注14)によって管理されたオープン規格であることから、センサー、インバータ、ロボットなどの多くのデバイスやコントローラなどにも接続できる。図3. TCP/IP階層モデルとCIPの位置付け(2) EtherNet/IPの適用事例当社では、2019年度に自動車エンジン部品加工ラインの生産管理システムとして、初めてEtherNet/IPを採用した新設工事を担当した。設備機器43台の稼働状況とエンジン部品に関する品質データを、3台のEtherNet/IPネットワークインタフェースユニットを装着した統括MELSECで収集し、MESインタフェースユニットを介してトレーサビリティサーバに送信する。EtherNet/IPネットワークインタフェースユニットでは、PLCから収集したいデータのデバイスを、専用ツールで割り付けるだけで、他社製PLCを含めた大量なデータ通信ができる。エンジン部品加工ラインシステムへの適用例を図4に示す。図4. エンジン部品加工ラインシステム構成図(注11 ) 製品1つを造るのに必要な時間もしくは間隔。(注12 ) MELSECの製品シリーズ。(注13 ) ODVAが提唱している産業用共通プロトコル。(注14 ) 世界の主要な産業用オートメーション企業で構成される国際的な非営利団体。8製造業向けFAシステムにおける最新技術の適用2.2.2 データ欠損防止(1) データ欠損防止の必要性と課題製造業向けの生産管理システムでは、製品の製造に関わる原材料の使用量・仕入れ先、各工程で必要なパラメータ・製造指示・製造実績・品質データなど、扱うデータ量が増大しており、データ欠損への対応が求められる。また、設備機器の性能の向上により、タクトタイムの短いデータ収集にも対応しなければならない。統括MELSECに接続しているMESインタフェースユニットは、データバッファリング機能を有している。これにより、上位側のサーバPCとネットワークが切断された場合でも、一時的にデータをバッファリングすることができる。しかし、容量が少ないため、短いタクトタイムではバッファリング容量が枯渇し、長時間のネットワーク障害に耐えることができない。バッファリング容量の枯渇を防止する対策が必要である。(2) 統括MELSECによるキューイングバッファの確保前述の課題に対応するため、統括MELSEC内に収集データを一時的にキューイングするエリア(キューイングバッファ)を確保し、バッファリング容量を拡張する。これにより、短いタクトタイムにおいても、収集データをロスせず、保障することが可能となる。統括MELSECでのキューイングバッファの実装イメージを図5に示す。当社では、この機能を生産管理システムの標準機能として実装し、納入している。図5. キューイングバッファイメージ3. 監視制御システム3.1 一般的な監視制御システム監視制御システムは、製造プロセスに関係するデータをPLCから収集し、設備機器の状態監視や操作、収集データの表示や記録を行う。監視制御システムを導入するに当たり、PCやPLCなどの汎用ハードウェアと汎用SCADAを組み合わせた安価なシステムを望む顧客が多い。汎用S C A D Aには、JoyWatcherSuite(注15)、InTouch(注16)、SoftGOT(注17)、看太郎(注18)などがあるが、汎用SCADAを採用した場合、監視制御システムに必要な画面展開メニュー、トレンドグラフ、イベント履歴、グラフィック、帳票などの機能を、製造プロセスに見合った仕様で、その都度構築するのが一般的である。3.2 当社製の監視制御システムとその特長当社では、監視制御システムに必要な機能の中でも使用頻度が高い機能を、製造プロセスに関係なく共通的に使用できるMonityNX(監視制御ソフトウェア)を開発し、汎用SCADAとの差別化を図っている。3.2.1 監視制御に必要な機能の標準装備MonityNXの機能構成は図6に示すとおり、基本機能として、製造プロセス監視に必須の共通表示機能、トレンド機能、イベント履歴機能を装備している。オプション機能として、使用頻度が高く汎用的に使用できる計装機能、時系列帳票機能、Web機能を装備し、用途別パッケージとして、適用対象を特定したデマンド監視機能などを装備している。オプション機能と用途別パッケージについては、必要に応じて選択することができ、適用システムに合わせたコンパクトな監視制御システムを構築することができる。図6. 機能構成(注15 ) ジェイティエンジニアリング株式会社製のSCADA/HMI開発用ツール。(注16 ) Wonderware社製のHMI/SCADA監視制御ソフトウェア。(注17 ) 三菱電機株式会社製のHMIソフトウェア。(注18 ) 株式会社椿本チエイン製のSCADA/HMI開発用パッケージソフトウェア。9製造業向けFAシステムにおける最新技術の適用3.2.2 容易なエンジニアリング機能基本機能の一つであるトレンド機能は、1画面に最大8本のグラフを表示できる。図7のように、エンジニアリング画面を用いて、グラフ表示したい計測データを一覧表からドラッグ&ドロップするだけでグラフ表示ができる。図7. トレンド機能3.2.3 汎用SCADAとの連携製造プロセスを表示するグラフィック画面は、汎用SCADAであるJoyWatcherSuite、SoftGOT、看太郎などと組み合わせることで実現している。MonityNXに汎用S C A D Aのグラフィック機能を取り込むことで、汎用SCADAが保有する高度な作画機能を利用することができる。これにより、顧客の要求に応じたグラフィック画面を製作できるため、既設システムの更新の際には、既設で使用していた汎用SCADAの画面資産を流用することもできる。また、MonityNXでは、製作したグラフィック画面を可変画エリアに表示させるために、グラフィック画面のサイズと位置を調整している。図8はMonityNXと看太郎を組み合わせたプロセス監視画面の例である。図8. 汎用SCADAとの連携4. 稼働データ分析システム4.1 稼働データ分析システムの位置付けと特徴稼働データ分析システムは、工場全体の運営に必要な製造設備の稼働状況やKPI(注19)を、設備管理部門や経営部門に見える化する“データ活用ソリューション”の一つとして位置付けられている。稼働データ分析システムを構築・運用していくことで、製造ラインの生産性や品質の向上に繋げていく。稼働データ分析システムでは、製造過程で発生するあらゆるデータを各設備機器から収集する必要があるため、ネットワーク構成や機器との通信プロトコルの種類によっても、システムの開発規模が変わってくるのが特徴である。4.2 稼働データ分析システムの構成事例本節では、製造設備からタブレットまでの各機器をネットワーク接続し、設備の稼働状況を見える化した稼働データ分析システムの事例を紹介する。図9に示すシステム構成は、統括MELSECにiQ-Rシリーズを採用し、OPC UAサーバユニットを装着している。これにより、稼働データ分析サーバからは、OPC UAプロトコルによる単一の通信手段のみで多種のPLCからリアルタイムにデータを高速収集することができる。また、クライアントPCやタブレットに表示する画面ソフトウェアには、MCWorks64を採用し、Webブラウザーを介することで、事務所や製造ラインといった場所を問わず、様々な場所からデータを閲覧できるようにしている。(注19 ) Key Performance Indicatorの略語で、組織の目標を達成するための重要な業績評価の指標。10製造業向けFAシステムにおける最新技術の適用4.2.1 OPC UAサーバユニットの特長OPC UAサーバユニットで使用されるOPC UAプロトコルは、マルチベンダ製品間や異なるOSにまたがってデータ通信を可能にするプラットフォーム非依存型の通信規格であり、将来的な拡張性にも富んでいる。以下にOPC UAサーバユニットの特長を示す。(1) シームレスな通信によるデータ収集CC-Link IEやEthernetなど、多種のネットワークに接続しているMELSECに、OPC UAサーバユニットを装着することで、OPC UAプロトコルのみでシームレスに複数のPLCからデータを収集することができる。(2) 汎用的な通信ケーブル汎用的なEthernet(ツイストペア)ケーブルとHUBを用いて接続することができ、専用ケーブルの敷設が不要である。(3) 高速なデータ収集と設定の容易性OPC UAサーバユニットは、タグ数10,000点の情報を最小200ms周期で収集することができる。また、収集するタグのアドレス登録は、設定機能で容易に実施できる。(4) 堅牢なセキュリティOPC UAサーバユニットを搭載した装置と上位システムとの間のセキュリティを、必要性に応じて任意に設定できる。また、Ethernetを2ポート搭載しているため、上位側(情報系)と下位側(制御系)のネットワークを分離して、セキュリティを強化できる。4.2.2 MC Works64による見える化の実現稼働データ分析システムには、事務所や製造現場に限らず、様々な場所でデータを閲覧できることが求められる。また、設備の稼働状況を容易に分析できるような見える化の仕組みも必要とされる。必要とされる主な機能として以下のものがある。・ マルチビュー表示による情報の集約・ KPIを分かりやすく視覚化するダッシュボード機能・ スマートフォンやタブレットによる遠隔監視・ 設備故障の要因を容易に分析できるアラームフィルタリング・ 設備の各種情報を深堀して閲覧できるドリルダウン機能・ 分析に必要な大量データのロギングMC Works64では、これらの機能が装備されており、ユーザー要件を実現しやすくなっている。また、システムとして実装する上で、アプリケーションプログラムの開発を容易に実現できる以下の特長も有している。このことから、近年では顧客からのMC Works64の適用ニーズが高まっている。図9. 稼働データ分析システムにおけるシステム構成事例11製造業向けFAシステムにおける最新技術の適用(1) 容易なWebシステム構築MC Works64ではIISが標準でインストールされており、複雑な設定は不要である。また、専用ツールで画面を作成し、Web形式ファイルへ変換することで、クライアントPCやタブレット上のWebブラウザーで画面を表示できる。(2) SQL Serverとの連携SQL Serverに蓄積されたデータを集計して画面に表示する際、SCADA固有のスクリプト言語を使用する必要がない。一般的なSQL文を記述したストアドプロシージャを画面から呼び出すことで、データの集計と表示を実現できる。(3) 外部アプリケーションプログラムとの連携MC Works64が持つ各種機能で構築できない仕様がある場合、外部アプリケーションとして、dll形式のプログラムを作成し、MC Works64から呼び出すことで、連携できる。5. むすび本稿では、製造業を対象とした3種類のFAシステムについて、当社が取り組んだシステムの特徴と適用技術を紹介した。製造業では、設備機器の進化により、IoTやAI、クラウドなどの新たな技術を使用したデータの分析、予防、予知への活用など、顧客の要求も高度化している。今後も新たな要素技術を取り入れ、顧客要求に応えていく。最後に、FAシステムにおける最新技術の適用を通じて、技術支援をいただいた社内外の関係各位に深く感謝申し上げる。執筆者紹介西岡 泰希 ニシオカ タキ1992年入社。主に製造業向けFAシステムの開発に従事。現在、トータルソリューション事業所 技術第1部 産業システム課グループリーダー。福永 英二 フクナガ エイジ1990年入社。主に製造業向けFAシステムの開発に従事。現在、トータルソリューション事業所 技術第1部 産業システム課。市丸 哲司 イチマル テツジ1993年入社。主に製造業向け監視制御システムの開発に従事。現在、トータルソリューション事業所 技術第1部監視制御システム課グループリーダー。山下 茂 ヤマシタ シゲル1982年入社。主に製造業向け監視制御システムの開発に従事。現在、トータルソリューション事業所 技術第1部監視制御システム課。12製造業向けFAシステムにおける最新技術の適用