2024年度 三菱電機ソフトウエア技術レポート

(コラム)

MonitorTool7 オートチューニング

空調機器の実機テスト用制御ソフトウェアに

AIを使ったオートチューニング機能を搭載

実機テストが欠かせない

空調機器の開発

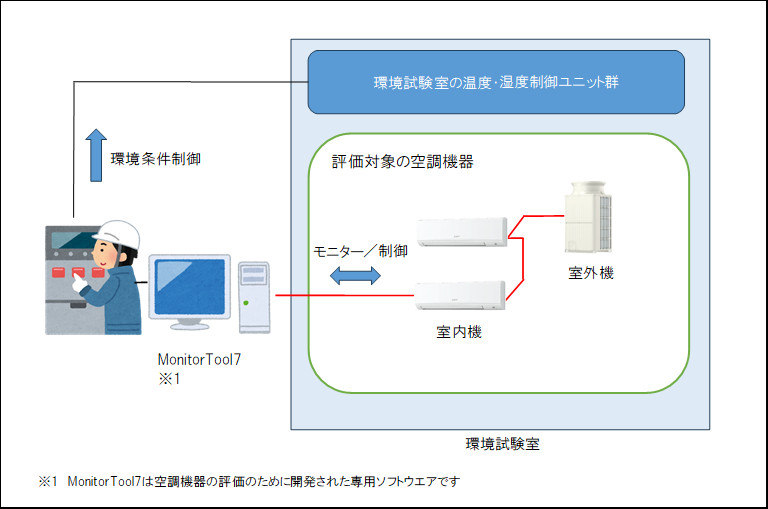

エアコンをはじめとする空調機器の実機テストは「環境試験室」と呼ばれる専用の施設で行われます。環境試験室は、空調機器の使用を想定した様々な場所の空気環境を再現する設備です。温度や湿度は自由に設定可能です。また防音機能や防爆構造を備えた試験室もあります。空調機器のテストでは、この試験室の中で実際に空調機器を動かして様々なデータを取得します。ソリューションソフトウエア技術部 ソリューション技術第二課 課長の高野隆則氏は、環境試験室でのテスト環境を次のように語ります。

「ビル用のエアコン室外機などは人の背丈ほどの大きさがあり、環境試験室もそれが収まるほどの広さがあります。環境試験室には室外機用と室内機用の二つがあり、ビル用エアコンのテストでは1台の室外機と数十台の室内機を組み合わせてテストを行うこともあります」

製品の開発プロセスでは、シミュレーションや制御基板だけを使ったテストも行われますが、やはりリアルな環境の中で実物の機器を動かして行うテストは欠かせません。ソリューションソフトウエア技術部 ソリューション技術第二課 グループリーダーの川本寛夫氏は実機テストの重要性を語ります。

「環境試験室では、例えばエアコンの組み込み制御ソフトウェアが実際の使用環境の中で設計通りの制御が行えるか、また設計通りの制御で市場要求を満たせるかを確認するといったテストが行われます」

テストでは、評価対象の空調機器を外から操作する必要があり、そのための専用のツールが用意されています。三菱電機の環境試験室で使われているのが「MonitorTool7」というソフトウェアです。MESWが三菱電機の委託を受けて開発しました。

専用ツールにAIを使った

オートチューニング機能を追加

自動化による省力化は、分野を問わず、機器のテストに共通する課題の一つです。一定の条件で連続運転する、もしくはあらかじめ決められたスケジュールに従って操作値を変えるといったテストについては、従来からのMonitorTool7の機能を使って自動化が可能でした。

しかし、中には人間がつきっきりで操作しなければならないテストもあります。

「自動化が難しいテストとしては、エネルギー効率が最も高くなるような設定(COP[Coefficient of Performance]最適値)を探すテストがあります。もちろん事前にシミュレーションを行い最適値の当たりを付けますが、実機テストを行って更に改善する設定を探します。担当者がつきっきりでモニター値をみながら空調機器の様々な設定を変更し、その結果を見てさらに設定を変更して最適値を探すという作業を繰り返します。モニター値をみながら設定値をどの程度変更するかは、過去からの知見はあるものの最後は担当者の勘と経験が頼りでした」(川本氏)

人間がつきっきりで行うテストでは、実施できる時間が限られ深夜にテストを行うことはできません。これを自動化できれば夜間にテストを行って開発効率を向上できます。また、より多くの試行錯誤を試みることで詳細なデータを得ることも期待できます。

そこでテスト用ツールとして使われているMonitorTool7にこうした高度なテストを自動化する機能を追加することになり、開発されたのが「オートチューニング機能」です。

オートチューニング機能は、AIがモニター値を受け取りながら試行錯誤を繰り返してエネルギー効率が最適となる値を探索します。開発の目標は、テストの省力化と開発効率の向上と、空調機器の設定の違いによるエネルギー効率の変化の傾向をより詳細に把握できるようにすることでした。

オートチューニングには、三菱電機 情報技術総合研究所(以下、情報技術総合研究所)が開発したAIを使用しています。このAIは、空調機器の最適な運転条件を効率的に探索できるように作られています。

現場で求められる

優れたユーザーインターフェース

MESWでは、このAIをMonitorTool7の中に組み込む開発を担当しました。

「オートチューニング機能の組み込みは、最初から詳しい仕様が決まっていたわけではなく、空調機器の設計者やAIを作っている研究所、実際にテストを実施する人など、多くの人からヒアリングをしながら現場のニーズに合うようなシステムをトライアンドエラーで作っていきました。これはPoC開発と呼ぶ手法で、まず作って試してみて改良するというサイクルを回しながら開発していきました」(川本氏)

前例のない試みのため、当初はAIを使って課題を解決できるのか、というところから開発がスタートしたといいます。

「まず、三菱電機 冷熱システム製作所と情報技術総合研究所でシミュレーターツールを使って、AIの動きを検証し、使えそうだと判断した後、私たちがAIをMonitorTool7の機能へと統合し、実機を使った試験に使える形にしていきました」(川本氏)

開発では初めて使うAIを理解する難しさがあったと川本氏は話します。

「研究所から提供されたAIの設定項目や動作タイミングなどを理解して、MonitorTool7に組み入れられるように部品化する作業には苦労しました。また、組み込んだAIの効果はシミュレータや実機を使って試してみないと分かりません。テスト結果のフィードバックを受けて機能追加や変更を繰り返し実施する必要がありました」

MonitorTool7のような業務で使用するアプリケーションではユーザーインターフェースがとても重要だといいます。

「現場の人に使ってもらうためには、まず使い勝手の向上が必要です。GUIの使いやすさは重要ですが、同時に現場からの要望として、Excelなどで作った設定ファイルを読み込めるようにして欲しいというものもありました」(川本氏)

オートチューニング機能の開発期間は3ヵ月でした。現在、AIを使ったオートチューニングはMonitorTool7の機能の一つとして実装され、実務をどの程度改善できるか検証を行っております。現場からの要望を踏まえてより高い性能や使い勝手を目指して引き続き改良が続けられています。

「最近では、別の環境試験室からも自動化について問い合わせを受けることがあります。試験対象機器だけでなく、試験室の環境制御とも連動させたいなど、様々な要望があります」(高野氏)

これからは次の世代に

バトンを繋いでいく

MESWは今回の取り組みで、新たに様々なノウハウを蓄積しました。

「MESWは、従来から空調機器本体の制御ソフトウェアを開発しており、空調機器に関する豊富な知識と人員を有しています。さらに、今回得た新たな知見を加え、お客様の要望の意図をしっかりくみ取って提案しシステム化できることが私たちの強みだと考えています」(高野氏)

今後については、積み上げてきた知見をしっかりと引き継いでいく必要があると語ります。

「今後の課題としては、次の世代にバトンを渡していくということがあります。今回のオートチューニングの開発でも、途中から開発メンバーに若手を加えて世代交代を図っています。若いエンジニアは、知らない分野にも怖がらずに飛び込んでくれるところと、迷った時に相談してくれるところが良いと思います」(川本氏)

「技術的な展望としては生成AIの活用があります。私たちの仕事も生成AIをうまく使って生産性を上げていく必要があると思います。生成AIによってプログラマーの仕事がなくなるかもしれないという話もありますが、むしろ生成AIを使うことにより、ドメイン知識やお客様へのヒアリングといった私たちの強みが活きてくると考えています」(高野氏)

商標について

- ・Excelは、米国Microsoft Corporation.の米国およびその他の国における登録商標です。