2024年度 三菱電機ソフトウエア技術レポート

(コラム)

モデル予測制御を活用したNCソフトウェア

高精度かつ高速な加工を実現する

NC工作機械向けの制御ソフトウェアを

三菱電機と共同で開発

様々な機械や部品の加工に欠かせない

NC工作機械の制御装置のソフトウェアを開発

スマートフォンからインプラント、人工骨、パソコン、家電、自動車、航空機、ロケットまで、世の中にある多くの機械や部品は工作機械によって作られています。工作機械の中で、コンピュータで制御するのがNC工作機械であり、切る、削る、穴を空けるといった金属加工を自動で行います。そのため、高品質な製品を大量に生産することができます。NCとはNumerical Controlの略で、数値制御を意味しています。

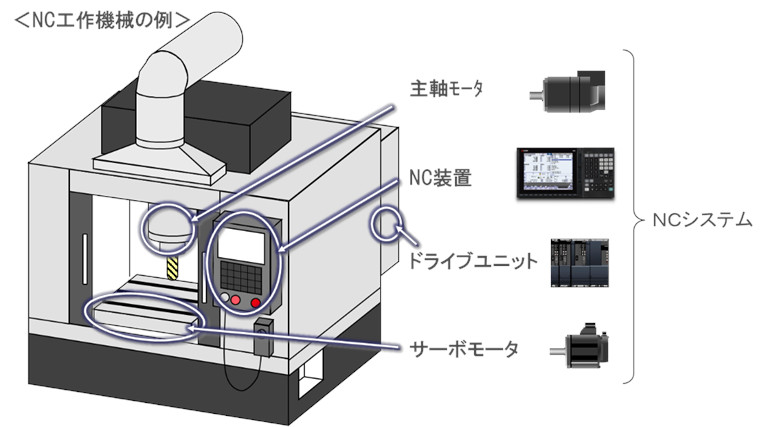

このNC工作機械を制御する仕組みが「NCシステム」です(図1)。NCシステムは、NC工作機械を制御するための「NC装置」、加工機(工具)や加工物を動かすための「主軸/サーボモータ」、NC装置の指定通りにモータを制御するための「ドライブユニット」で構成されています。

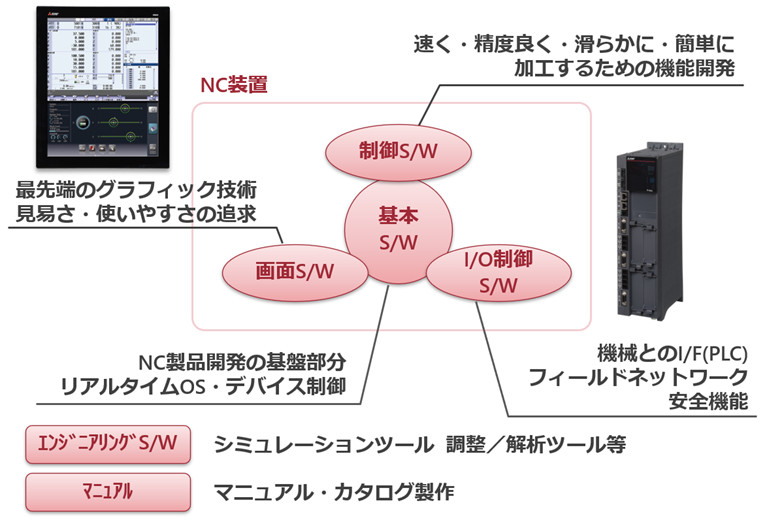

三菱電機産業メカトロニクス製作所(以下、産業メカトロニクス製作所)は、NCシステム全体の開発・製造を担当し、工作機械メーカーに製品を提供しています。MESWはNC装置の全般的なソフトウェア開発を担当し、基本ソフト、制御ソフト、画面ソフトなどの開発から、シミュレーションツールや解析ツールの開発、マニュアル製作などを手がけています(図2)。FA・ファシリティ事業統括部 名古屋事業所 NCコア開発部 NC制御開発課 副課長の各務勇気氏は「MESWの役割は、三菱電機と共同でお客様である工作機械メーカーと工作機械を使用するユーザーが作りたい製造物をより速く、精度よく、簡単に工作できるように考え、それを実現することです」と語ります。

サーボ応答の遅れで発生する誤差を

モデル予測制御技術で解消

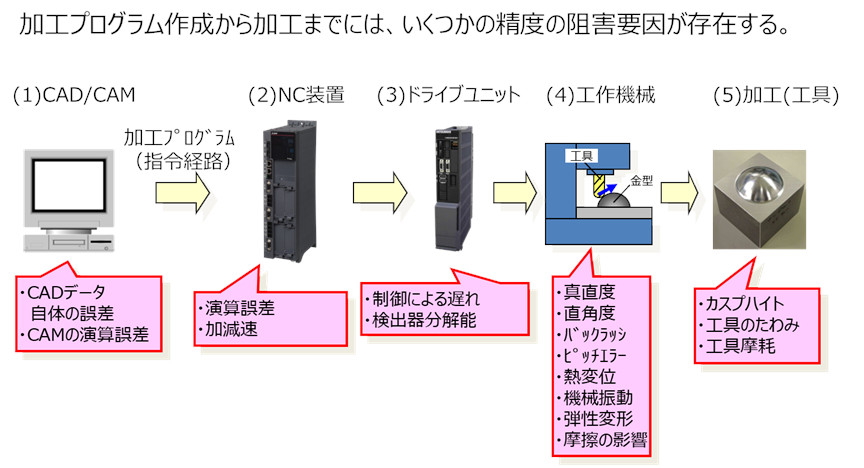

NC工作機械の加工機(工具)の動作や、加工物の位置決めはすべてあらかじめプログラムされた数値指令で行います。NC装置は加工指示が書かれたプログラム(Gコードプログラム)を読み込むと、そこから補間処理、加減速処理などを実施し、ドライブへの位置指令を作成します。位置指令はドライブユニットに送られ、NCからの位置指令にモータが追従するように、位置、速度、加速度、トルクを制御することで、目的の加工を行います。しかし、加工プログラムの作成から加工までには、精度を阻害するいくつかの要因が存在します。

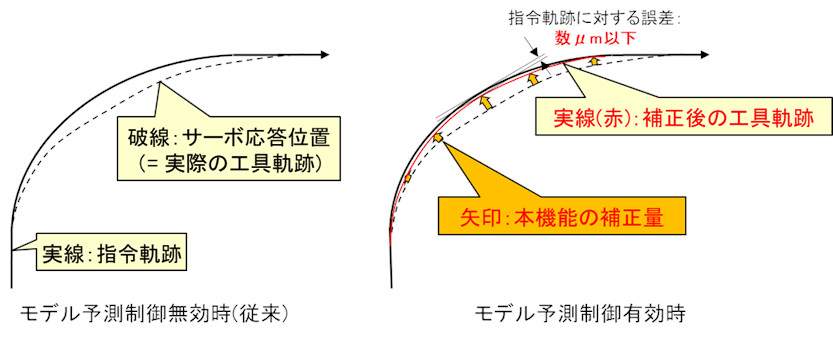

その一つがモータを制御するサーボ応答の遅れによる誤差の発生です(図3)。

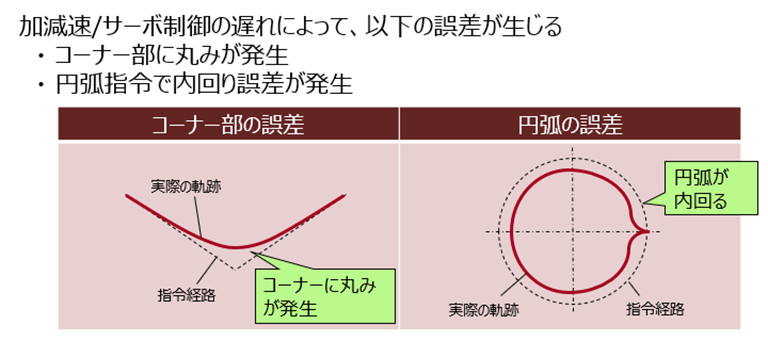

「例えば、図4のように本来は加工機が点線の指令経路のように動くようにプログラミングされていたとしても、NCの指令に対する、サーボの応答遅れ(サーボ指令制御の遅れ)により実際は加工機が内側を削ってしまってコーナー部分に丸みが発生したり、円弧に内回りの誤差が発生したりといったことが起こります。その結果、加工精度や面品位(加工面のきめ細かさ)が低下します。そこでこの誤差を解消するべくモデル予測制御を活用したNCソフトウェアを開発することにしました」(各務氏)

解決策として考えられたのは、ある時間に対して、NC装置からの指令とサーボ応答の遅れがどの程度発生しているかをあらかじめ計算し、その遅れを考慮してNC装置側で指令位置を補正するというものです(図5)。具体的には、ドライブユニット内の制御をモデル化し、NC装置側ではそのモデルを使用して位置制御を行うことで、NC装置側でサーボ応答を事前に予測することが可能となります。サーボ応答の予測値を元に、サーボ遅れを打ち消すように指令位置に補正をかけることで、加工精度と加工速度の両方が改善されます。

ドライブ制御のモデル化およびシミュレーションは、三菱電機先端技術総合研究所(以下、先端技術総合研究所)が担当し、同所が検討したアルゴリズムをMESWがNC装置にソフトウェアとして組み込む形で短期間での開発を実現しました。

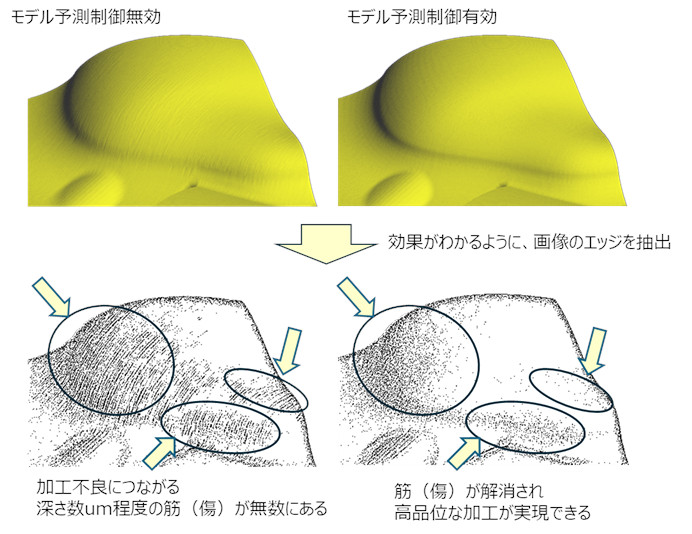

「モデル予測制御を活用したNCソフトウェアにより、サーボ遅れによる誤差を解消しながら高精度かつ高速加工を実現することができました。例えば、図6のように、表面に傷のない高品位の加工が高速にできます」(各務氏)

少ないリソースや時間制約が発生する

装置向けソフトならではの課題を解決

モデル予測制御を活用したNCソフトウェアを開発する上で様々な苦労と工夫がありました、最も大きなハードルは、シミュレーションで作成したアルゴリズムをソフトウェアに組み込むことです。というのもシミュレーションは、計算リソースが豊富な高速PCを用いて時間制約もない理想的な環境で実行し、アルゴリズムはその結果をもとに作成されたものです。しかし実際にNC装置というハードウェアにアルゴリズムを組み込むとなると、いろいろな制限が出てきます。FA・ファシリティ事業統括部 名古屋事業所 NCコア開発部 NC制御開発課 GLの深見真之氏は次のように語ります。

「大きなハードルはNC装置の限られたCPUパワーとメモリで、時間制約を守るように高速に計算することです。シミュレーションの際に利用したハイスペックの高速PCと、NC装置は計算リソースに大きな差があります。理論上は実現可能でもNC装置に実装するとできないことはよくあることで、現実的な精度に落とし込む必要がありました。そこで、パワーが必要で計算時間がかかる浮動小数点の処理を近似等の疑似的な処理で代用したり、オーバーフローが起こらないように計算順序を入れ替えて計算回数を制限したりと、MESWが長年ノウハウとして蓄積してきたテクニックを駆使しました。これらの工夫により、高精度を維持しつつ要求仕様で求められる時間内での制御を実現しました」

モデルの実装では、アルゴリズムを担当した先端技術総合研究所とも密にコミュニケーションを取り、細部を確認したり、一緒に産業メカトロニクス製作所まで出向いて実機を動かしたりしながら開発を進めていきました。

「シミュレーションではじき出したアルゴリズムはあくまでも理論値であり、現実に落とし込むのは工夫が必要でした。NC装置に組み込むために自分たちでもアルゴリズムを理解し、提供されたアルゴリズムが正しいのか、間違っていないかを検証した上で組み込むように心掛けました」(深見氏)

また、製品を開発するにあたって、工作機械を作る工作機械メーカーにも、工作機械を使って部品などの生産をするエンドユーザーにも喜んでいただけるように、産業メカトロニクス製作所とソフトウェア開発の上流工程から綿密な打ち合わせを重ねながら進めました。

「産業メカトロニクス製作所や先端技術総合研究所とともにお客様本位のソフトウェアを開発できるのがMESWの強みです。仕様書を渡されてその通りのプログラムを開発するのではなく、この仕様でお客様が求める製品を提供できるのかを意識しながら開発に向き合っています。そして自分が開発したソフトウェアに対して、工作機械メーカーのお客様から『いいね』と言ってもらえることが私自身のエンジニアとしてやりがいであり、モチベーションにつながっています」(各務氏)

NC制御開発課では、三菱電機グループとして産業メカトロニクス製作所や先端技術総合研究所に出向する機会もあります。各務氏は両社への出向経験があるほか、深見氏も先端技術総合研究所への出向経験があります。

「私は2021年から2023年までの2年間、先端技術総合研究所に出向してアルゴリズムの研究に従事しました。出向から戻った現在はMESWの一員として共同で開発に取り組んでいます。大学時代に微生物を研究していた私自身は、入社するまでソフトウェア開発とは無縁で、入社してからプログラミングをゼロから学んでいきました。その中で言われたものをその通りに作るのではなく、仕様の構想段階から関わり、自分の作ったソフトウェアで機械を動かし、それを最後まで面倒見られることにこの仕事の面白みとやりがいを感じています」(深見氏)

産業メカトロニクス製作所や先端技術総合研究所と連携し

お客様本位のソフトウェアを開発

NC制御開発課では今後も工作機械メーカーに寄り添いながらソフトウェアを開発していく方針です。その一つが、MESWのNC装置の強みである加工精度や加工の速さなどの基本性能の強化です。また、DX連携による熟練者の加工ノウハウの集約や技術継承、AIや機械学習を活用した機能開発、工作機メーカーが他社と差別化を図るためのカスタマイズ性の向上、工作機械のアイドリングストップなどによるサステナビリティなどにも取り組む考えです。

「三菱電機のNCシステムが多くのお客様に喜んでいただけるよう、三菱電機との連携を強化しながらソフトウェア開発を進めていきます」(各務氏)