2023年度 三菱電機ソフトウエア技術レポート

(コラム)

ワイヤ・レーザ金属3Dプリンタ用CAM※1システム CamMagic

※1 CAM : Computer Aided Manufacturing(コンピュータ支援製作)、図面データから、パソコン上で工作機械の加工プログラムを作成するソフトウェア。

新しいものづくりを支える

人の理解を超えた同時5軸制御と

机上で加工を再現する高速シミュレーション

新しいモノづくりの扉を開く

ワイヤ・レーザ金属3Dプリンタ

2013年頃から3Dプリンタのブームが起こり、社会から大きな注目が集まりました。その後も3Dプリンタは頻繁にニュースで取り上げられたり、テレビドラマの一シーンに登場したりしました。現在では、本来の製造機としての役割や発展に注目が集まるようになってきています。三菱電機のAZ600は金属粉末を材料とする多くの金属3Dプリンタとはその方式、用途から一線を画するものです。

CAMシステムの開発および販売を担うCAM・ソリューション部長の小林浩敦氏はAZ600の新規性を次のように語ります。

「AZ600の特長は(1)高速な積層造形、(2)金属ワイヤでの高効率造形、(3)高い緻密度の高品質造形であることです。金属3Dプリンタの主な活用方法である試作品作成はもちろん、量産の部品加工にも適した新たなものづくりの工法の扉を開く画期的な製品です。また、一般的な加工方法である切削加工では廃棄材料が多く発生しますが、AZ600は必要な所に必要な量を高速、高効率に造形することで、脱炭素時代のモノづくりにも貢献します。」

加工精度を高めるための世界初の空間同時5軸制御

高速かつ高精度な三次元造形を実現

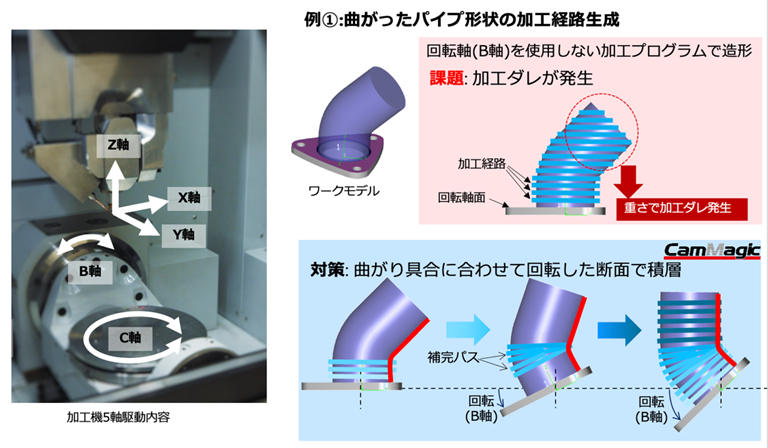

MESWのCamMagicは、AZ600が高精度の加工を実現できるように、レーザ照射部分の3軸制御(X,Y,Z軸)に加えて基材※2を設置したテーブル部分の2軸(B,C軸)制御、つまり、同時5軸制御の加工パス※3を生成します。

設計課長の杉浦政孝氏は同時5軸制御の高度さを次のように説明します。

「例えば、斜めに曲がったパイプ形状の場合、テーブル(台座)を動かさずに造形しようとすると図1のように水平に積むことになります。この時、曲げられる側は下に何もない空中への造形となりますので、溶けている造形物はタレて変形します。そこで、曲がり具合に合わせて回転した断面で積層し、加工精度を上げます。この時、右方向に曲がったパイプ形状の造形では左の方が右より長いので、回転に合わせて積層しても左右で粗密が発生します。そこで、左の粗には補完加工パスを加え、右より多くの積層を加えることで造形のヌケ・カケを防いでいます。この補完加工パスに関しては特許を取得しています」

同時5軸制御は人が指示できる範囲を超えるものです。そこで、CAMシステム CamMagicがCAD図面から同時5軸制御の加工パスを提供します。特に様々な形状の基材に対して、何もない空中への造形を防ぐように同時5軸制御を行いながら加工パスを自動生成するよう工夫しているので、高精度な造形を生む加工パスは人の理解を超えて複雑になります。

※2 基材 : 造形加工の対象になる金属部材。例えば、船舶のスクリュー加工でシャフトの円柱を基材とし、羽根の部分だけを付加造形することができます。

※3 加工パス : 加工機のレーザーヘッドと基材が設置されたテーブルがどのように動くかのパス(経路)情報。同時5軸制御の加工プログラム。

高速化のための様々な工夫

衝突検知シミュレーション

CamMagicは、生成される加工パスが複雑なため、衝突検知シミュレーションをMESWにて開発しました。衝突検知シミュレーションとは、パソコン上で、基材や造形物と加工機が衝突しないことを加工前に確認する機能です。

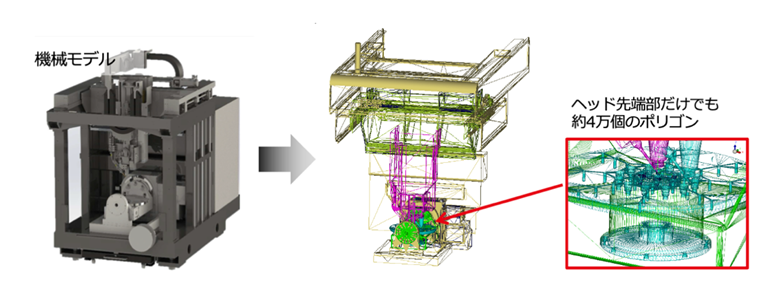

一般的な3次元CAD図面では幾何学的な数式情報を用います。この情報で衝突の有無を確認するのは極めて長い演算時間が必要となり、現実的ではありません。そこで、CamMagicでは、基材や造形物と加工機をポリゴンの集合体モデルで表現することにしました。AZ600は、機械全体で約16万個のポリゴンになりました(図2)。ポリゴンとは、3点以上の頂点を結んでできた多角形データのことを指し、平面に描かれた絵を大量に重ねて立体の造形物を作れます。3次元コンピュータ・グラフィックを用いたアニメやゲームではポリゴンのモデルを動かして、作成された動画を肉付けしてリアルなアニメやゲームを完成させます。逆に、衝突検知シミュレーションでは加工機の三次元CADモデルから許容される精度でポリゴンモデルを作ります。衝突検知シミュレーションは造形物と加工機のポリゴンがお互いに交差しているかを、順に調べることで衝突をチェックするものです。

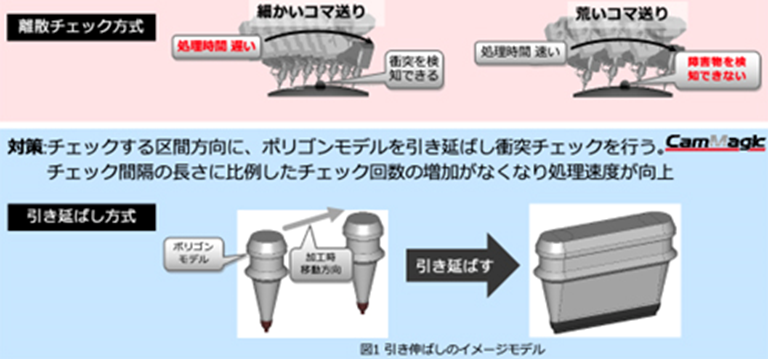

MESWは衝突検知シミュレーションの高速化を実現するために、様々な工夫を施しました。例えば、離散チェック方式です(図3)。離散チェック方式は衝突検知を離散時間でチェックする方式です。加工機は実世界では連続時間で作動しますが、チェックを間引くことでチェックの高速化を図ります。

CamMagicの開発を取りまとめた藤城伸司氏は引き延ばし方式を次のように説明しました。

「引き延ばし方式はチェックする加工パス方向にポリゴンを引き延ばしてチェック回数を少なくすることでチェックの高速化を図ります。衝突検知では加工機と造形物を加工パスに沿って動かすことで衝突を検知しますが、動かさずにチェックする引き延ばし方式は逆転の発想が生んだものだと思っています」

この他にも、明らかに衝突しないポリゴンのチェックを省略するための領域分割方式、離散チェックと引き延ばしを選択的に実施するハイブリッド方式など、衝突検知シミュレーションの高速化には様々な工夫を施しました。

世界中の最新のものづくりへ貢献

ユーザーの言葉が新たな製品開発への原動力

「空間同時5軸制御の加工パス生成と衝突検知シミュレーションの高速化では様々な工夫を実施しました。CamMagicが開発できたことにより、これまでユーザーが実現できなかった加工にもつながりました。CamMagicがあることで、AZ600を導入いただける結果に結びつくと、開発の苦労も吹き飛んでしまいます」(小林氏)

世界初の空間同時5軸制御の加工パス生成や高度な衝突検知シミュレーションという確かな技術で、MESWは、ワイヤ・レーザ金属3DプリンタのCAMシステムを実現し、CAMシステムを通して世界中に高速かつ高品質な三次元造形を提供しています。

「CamMagicの開発では、三菱電機の加工機開発設計者・研究所、およびユーザーとも連携しながら開発を進めました。複雑な加工の課題は三菱電機の研究所に参加してもらい、加工機で制御するのか、CamMagicで対応するのかを相談しながら開発しました。また、CAD/CAMはユーザーとモデルを共有しないと進められないので、ある意味シミュレーションを使ったモデルベース開発とも言えると思っています。様々な組織や部門と連携しながら開発ができるのも、MESWの魅力である感じています」(藤城氏)

「最先端のものづくりへの貢献につながり三菱電機の加工機ビジネスへの貢献だけでなく、加工機とCAMで、世界中の最新のものづくりへ貢献できていることも、非常にやりがいのある仕事と感じています。」(杉浦氏)

「CAMシステム開発事業では、MESWが製品の企画、開発、販売、保守までをトータルに行っています。ビジネスモデルから考え、MESW製品を成長させてきたことが強みです。また、ユーザーから製品に対しての感謝の言葉や笑顔などを直接受け取ることもでき、ユーザーと直接コンタクトできることが醍醐味の一つとなっています。時には激しい言葉もありますが、ユーザーからの感謝の言葉を受けた時の喜びは何事にも変えられません。ユーザーの言葉こそが、新たな製品開発への原動力となっています」(小林氏)